Konventioneller Nachfülltoner

Die Bezeichnung konventioneller Nachfülltoner leitet sich von der Herstellungsweise dieser Tonerart her.

Bei dieser Art der Tonerherstellung werden die einzelnen Bestandteile des Nachfülltonerpulvers mittels Erhitzung und hohen mechanischen Kräften zu einer homogenen, zähflüssigen Masse verschmolzen und vermengt.

Diese Masse wird anschliessend auf großen Flächen zu einer dünnen Schicht ausgewalzt und getrocknet. Es entstehen extrem dünne, aber riesig große Tonerplättchen.

Das eigentliche Endprodukt, der konventionelle Nachfülltoner, entsteht durch die mechanische Brechung der zuvor ausgewalzten und getrockneten Tonermasse. Die Brechung geschieht mittels extrem schnell rotierenden Messern in Brechungsrohren. Anschließend werden die grob gebrochenen Teilchen gemahlen bis die Zielgröße der Teilchen errreicht ist.

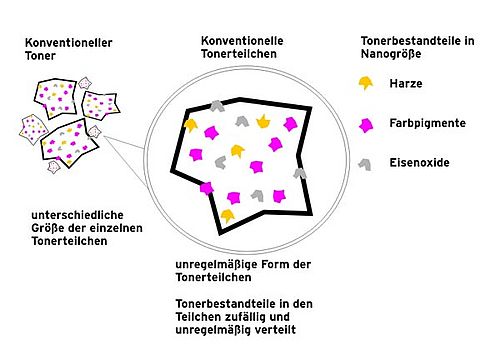

Die mit der Brechungs- und Mahlmethode hergestellten Tonerteilchen sind unregelmäßig geformt wie gebrochenes Gestein.

Ein wesentlicher Nachteil der konventionellen Herstellungsart für Nachfülltoner besteht in der breiten und zufälligen Verteilung der entstehenden Partikelgrößen. Dies bedeutet, dass beim Vorliegen von großen und kleinen Tonerpartikeln die kleinen Teilchen nicht in den Kontakt mit der Bedruckoberfläche gelangen, da sie durch die größeren Partikel auf Abstand gehalten werden. Im Ergebnis ist die Rate von verwendetem zu tatsächlich übertragenem Toner nicht optimal.

Über diesen Sachverhalt definiert sich auch was ein guter (konventioneller) Toner ist: Je homogener die Teilchengröße im Tonerpulver ist, desto höher fällt auch die Übertragungsrate des Toners aus.

Toner di ricarica compatibile con Brother TN 2110, 2120, HL 2140 polvere di toner black

Toner di ricarica compatibile con Brother TN 2110, 2120, HL 2140 polvere di toner black

Toner di ricarica compatibile con Brother HL 5340, TN-3230, TN-3280 polvere di toner black

Toner di ricarica compatibile con Brother HL 5340, TN-3230, TN-3280 polvere di toner black

Polvere di toner di Octopus compatibile con Brother HL 2130, 2240, 2250, 2270, TN-2010, TN-2210

Polvere di toner di Octopus compatibile con Brother HL 2130, 2240, 2250, 2270, TN-2010, TN-2210

Toner di ricarica compatibile con Brother TN 2320, TN-2310, HL-L 2300, 2320, 2340

Toner di ricarica compatibile con Brother TN 2320, TN-2310, HL-L 2300, 2320, 2340

Toner di ricarica per Samsung SL-M 2020, ML 2160, 2165, SCX 3405, SF 760 polvere di toner

Toner di ricarica per Samsung SL-M 2020, ML 2160, 2165, SCX 3405, SF 760 polvere di toner

Saldatore con allegato per saldare buchi

Saldatore con allegato per saldare buchi